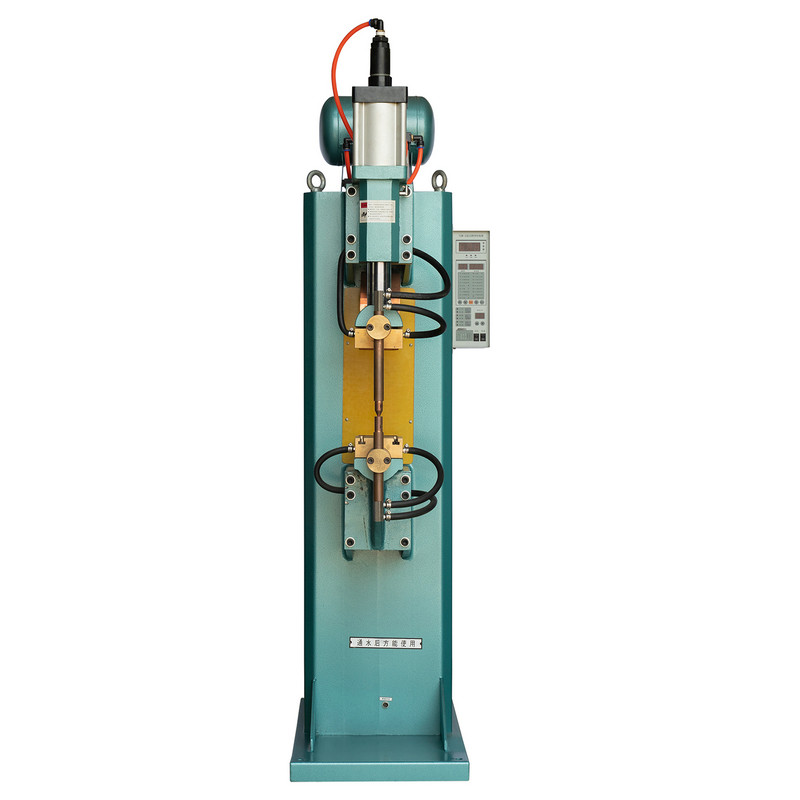

În lumea diversă a fabricării metalelor, profesioniștii se confruntă adesea cu o provocare fundamentală: nevoia de versatilitate în echipamentele lor. Atelierele și etajele de producție sunt rareori dedicate unei singure grosimi de material. O zi ar putea implica asamblarea unor carcase electronice delicate din oțel de ecartament subțire, în timp ce următoarea ar putea necesita îmbinarea unor componente structurale robuste. Această variabilitate duce la o întrebare critică: poate un singur sistem de sudare prin puncte, acţionat cu pedale, să gestioneze eficient şi fiabil o gamă atât de largă de aplicaţii? Răspunsul nu constă doar în puterea mașinii, ci și în controlul precis oferit de caracteristica sa de bază: mașină de sudat prin puncte cu pedală de timp reglabil de sudare .

Provocarea fundamentală: managementul căldurii în sudarea prin puncte

În esență, sudarea prin puncte cu rezistență este un proces de gestionare controlată a căldurii. Curentul electric trece prin foile metalice suprapuse, iar rezistența electrică inerentă a metalelor generează căldură. Această căldură topește metalul în punctul de contact, formând o pepiță topită care fuzionează piesele împreună la răcire.

Provocarea centrală este că gabaritele subțiri și groase au caracteristici termice foarte diferite. Metal de ecartament subțire , adesea clasificate ca foi sub 1/16 inch (1,6 mm), are o masă termică scăzută și rezistență electrică ridicată. Se încălzește extrem de repede. Fără un control precis, energia aplicată poate vaporiza metalul, provocând expulzarea (pulverizare a materialului topit), ardere și o pepiță de sudură slabă, inconsistentă. Fereastra pentru o sudură perfectă pe material subțire este excepțional de îngustă.

Invers, tablă groasă posedă masă termică mare și rezistență electrică globală mai mică (datorită secțiunii sale transversale mai mari). Are nevoie de o cantitate semnificativă și susținută de energie pentru a-și ridica temperatura până la punctul de topire. Energia insuficientă are ca rezultat o lipsă de fuziune, producând o legătură slabă care există doar la suprafață - o rețetă clară pentru defecțiunea structurală.

The mașină de sudat prin puncte cu pedală de timp reglabil de sudare este conceput special pentru a aborda această dihotomie. Funcționalitatea sa este construită pe principiul că controlul duratei fluxului de curent este esențial pentru controlul aportului de căldură.

Motorul versatilității: cum funcționează temporizatorul reglabil

Caracteristica definitorie a acestor sisteme este temporizatorul programabil integrat. Acesta este mult mai sofisticat decât un simplu comutator pornit/oprit. Permite operatorului să introducă parametrii de sudare precisi, dictând durata exactă a curentului electric. Aceasta timp de sudare reglabil este instrumentul principal pentru selectarea aportului de căldură corect pentru orice grosime și tip de material dat.

Pentru metale de ecartament subțire , temporizatorul poate fi setat pentru un ciclu extrem de scurt, poate doar câteva cicluri de curent alternativ (de exemplu, 2-5 cicluri, unde un ciclu este 1/60 de secundă). Această explozie scurtă și intensă de energie este suficientă pentru a forma o pepiță înainte ca căldura excesivă să se acumuleze și să deterioreze piesa de prelucrat. Precizia unui cronometru în stare solidă asigură că acest timp scurt este repetabil pentru fiecare sudură, ceea ce este imposibil de realizat manual.

Pentru materiale mai groase , temporizatorul poate fi setat pentru o durată mai lungă, poate 20 până la 50 de cicluri sau mai mult. Această aplicare de energie susținută permite căldurii să conducă în centrul stivei de material, construind o pepiță mare și puternică, care pătrunde adânc în ambele foi. Programabilitatea asigură că acest timp de căldură extins este aplicat în mod consecvent, sudare după sudare, prevenind subsudura din cauza inconsecvenței operatorului.

În plus, cronometre avansate pe modern sudare prin puncte cu pedale sistemele includ adesea impulsuri multiple sau o funcție de „pantă”. Acest lucru poate fi util în special pentru materiale mai groase sau anumite aliaje, permițând un impuls de preîncălzire pentru a condiționa metalul și un impuls de post-încălzire pentru a controla ratele de răcire, îmbunătățind astfel calitatea sudurii și reducând stresul.

Dincolo de timp: Sinergia altor parametri critici

În timp ce timp de sudare reglabil este vedeta emisiunii, nu funcționează izolat. Eficacitatea sa depinde în întregime de sinergia sa cu alți doi factori critici: forța electrodului și intensitatea curentului.

Forța electrodului este presiunea aplicată de brațele și vârfurile mașinii pe foile metalice. Această forță este crucială pentru:

- Crearea unui contact electric adecvat: Forța mare sparge oxizii și neregularitățile de suprafață, asigurând rezistență electrică constantă la punctul de contact.

- Conțin pepită topită: Pe măsură ce metalul se topește și se extinde, o forță suficientă a electrodului conține bazinul topit, prevenind expulzarea și creând o pepiță densă și solidă.

Forța necesară se scalează cu grosimea materialului. Metalul de ecartament subțire necesită o forță mai mică pentru a evita deformarea excesivă sau indentarea. Tablă groasă necesită o forță semnificativ mai mare pentru a asigura un contact bun și pentru a conține pepița topită mai mare și mai fierbinte. Prin urmare, un versatil sudare prin puncte cu pedale machine trebuie fie să aibă un mecanism de forță reglabil, fie să fie disponibil într-o gamă de valori nominale de forță potrivite pentru intervalul de grosime prevăzut.

Intensitatea curentului (amperajul) este cantitatea de curent electric care curge prin piesa de prelucrat. Este sursa energiei termice. Amperajul mai mare generează mai multă căldură. O mașină trebuie să aibă un nivel suficient de mare ieșire curentă și un robust transformator pentru a furniza curentul intens necesar pentru a pătrunde în secțiuni groase. Dimpotrivă, trebuie să ofere, de asemenea, setări stabile, de curent scăzut, pentru lucrări fine pe calibre subțiri, fără a reduce pur și simplu timpul la un grad nepractic.

Interacțiunea este simplă, dar profundă: Căldura de sudură = (Current²) × Rezistență × Timp . The mașină de sudat prin puncte cu pedală de timp reglabil de sudare oferă control direct asupra variabilei Timp, dar aceasta trebuie să fie asociată cu curent și forță adecvate (care influențează rezistența) pentru a rezolva corect ecuația atât pentru metale subțiri, cât și pentru cele groase.

Elementul uman: controlul operatorului prin pedala

The pedala de picior este mai mult decât un simplu comutator de activare; este o interfață pentru control nuanțat. Un operator experimentat folosește pedala pentru a gestiona secvența sudurii.

- Pedala este mai întâi apăsată pentru a închide electrozii și pentru a aplica întreaga forță mecanică pieselor de prelucrat, asigurându-se că acestea sunt fixate în siguranță înainte de a curge orice curent.

- Apăsarea suplimentară a pedalei inițiază apoi ciclul de sudare preprogramat controlat de cronometru.

Această acțiune în două etape asigură aplicarea completă a forței înainte de punerea sub tensiune, ceea ce este un pas critic de siguranță și calitate. Previne arcul electric și deteriorarea electrozilor și piesei de prelucrat. Acest nivel de control este un avantaj cheie al a sudare prin puncte cu pedale sistem peste sistemele automate mai simple, deoarece permite operatorului să asigure poziționarea și fixarea corespunzătoare pentru fiecare sudură.

Selectarea instrumentului potrivit pentru lucrare: electrozi și accesorii

Mașina în sine este doar o parte a sistemului. Alegerea electrozilor este primordială pentru manipularea diferitelor grosimi de materiale.

- Material electrod: Aliajele de cupru cu conductivitate și duritate electrică ridicate sunt standard pentru a menține integritatea vârfului și transferul eficient de curent.

- Forma vârfului electrodului: Pentru thin gauge metal, a smaller, sharper tip diameter concentrates current into a smaller area, helping to initiate the weld. For thick sheet metal, a larger, domed tip diameter is used to help distribute the immense force required and prevent excessive indentation while still delivering sufficient current density.

- Răcire cu apă: Pentru sustained work on thicker materials that require high current and long weld times, water-cooled electrodes and arms are essential. They carry away excess heat from the tips, preventing them from annealing (softening) and degrading prematurely.

Un atelier versatil care operează într-o gamă de grosimi va trebui să mențină o selecție de electrozi și, eventual, diferite stiluri de braț pentru a optimiza performanța pentru fiecare lucrare.

Aplicații practice și limitări

Un de calitate industrială mașină de sudat prin puncte cu pedală de timp reglabil de sudare cu un transformator robust și o forță suficientă poate face față unei game remarcabil de largă. O mașină tipică de înaltă calitate poate suda în mod eficient de la calibre foarte subțiri (0,5 mm) până la grosimi moderate (3,0 mm 3,0 mm oțel moale). Aceasta acoperă marea majoritate a aplicațiilor în reparații auto, mobilier metalic, conducte HVAC, dulapuri electrice și fabricație generală.

Cu toate acestea, este esențial să înțelegem limitele acestuia. Există o limită superioară fizică. Îmbinarea a două bucăți de tablă de oțel de 1/2 inch este cu mult peste capacitatea unui standard sudare prin puncte cu pedale sistem. Astfel de aplicații necesită sudori specializati, cu proiecție de forță mare sau procese de sudare cu arc. Cheia este să consultați specificațiile mașinii, care vor indica în mod clar capacitatea nominală a acestuia (de exemplu, „Evaluat pentru oțel moale de 2 mm 2 mm”).

Următorul tabel rezumă ajustările cheie pentru diferite tipuri de materiale:

| Grosimea materialului | Setarea timpului de sudare | Forța electrodului | Stil vârf de electrod | Considerent cheie |

| Ecartament subțire (de exemplu, 0,6 mm) | Foarte scurt (de exemplu, 2-5 cicluri) | Mai jos | Mai mic, ascuțit | Preveniți arderea și expulzarea. |

| Ecartament mediu (de exemplu, 1,2 mm) | Mediu (de exemplu, 8-15 cicluri) | Mediu | Dom standard | Echilibrează penetrarea și aspectul suprafeței. |

| Ecartament gros (de exemplu, 2,5 mm) | Lung (de exemplu, 20-40 de cicluri) | Înalt | Mai mare, bombată | Asigurați penetrarea completă și formarea pepițelor. |

Concluzie: un da răsunător, cu condiții

Deci, poate unul mașină de sudat prin puncte cu pedală de timp reglabil de sudare se descurcă atât cu tablă de ecartament subțire, cât și cu tablă groasă? Răspunsul este un da calificat. Tehnologia de bază este concepută special pentru acest scop. Programabilitatea temporizatorului de sudură oferă controlul precis necesar pentru a gestiona intrarea de căldură pentru ambele extreme de grosime.

Cu toate acestea, această capacitate depinde de mai mulți factori:

- Mașina trebuie să aibă un transformator suficient de puternic și suficient de larg ieșire curentă interval.

- Trebuie să fie capabil să ofere ceea ce trebuie forța electrodului pentru cel mai gros material destinat.

- Operatorul trebuie să aibă cunoștințele necesare pentru a seta corect parametrii de timp, curent și forță și pentru a selecta electrozii corecti.

- Gama practică de grosimi este în cele din urmă delimitată de designul fizic al mașinii și capacitatea nominală.

Pentru the fabricator seeking a single, versatile, and operator-driven welding solution for a mixed-material workflow, the mașină de sudat prin puncte cu pedală de timp reglabil de sudare reprezintă o alegere optimă. Oferă repetabilitatea automatizării prin controalele sale programabile, păstrând în același timp adaptabilitatea și controlul practic al unui proces manual. Prin stăpânirea parametrilor săi, un atelier poate aborda cu încredere o gamă largă de proiecte, de la cele mai delicate ansambluri de ecartament subțire până la structuri mai puternice și mai groase, toate cu același echipament principal.