1. Cerințe ridicate pentru rezistența la sudare industrială și limitări ale sudării tradiționale cu o singură față

Odată cu dezvoltarea rapidă a industriei, diverse industrii au cerințe din ce în ce mai stricte pentru calitatea sudării. În domeniul construcției, siguranța și stabilitatea clădirilor depind foarte mult de calitatea de sudare a structurilor de oțel. De exemplu, atunci când construiți clădiri mari, cum ar fi clădiri de birouri și poduri înalte, nodurile cu fascicul de oțel ale structurilor de oțel trebuie să reziste la presiune și tensiune uriașă. Aceste noduri nu trebuie doar să susțină greutatea clădirii în sine, dar trebuie să reziste și la forțele externe generate de dezastre naturale, cum ar fi vânt și cutremure. Conform statisticilor, în unele accidente de prăbușire a clădirilor cauzate de dezastre naturale, aproximativ 30% - 40% sunt cauzate de eșecul nodurilor de sudare. Tehnologia tradițională de sudare cu o singură față a expus deficiențe evidente în tratarea unor astfel de cerințe de înaltă rezistență. Sudarea cu o singură față poate forma adesea doar suduri pe o parte a piesei de prelucrare, iar rezistența la tracțiune și rezistența la forfecare a sudurilor sunt relativ mici. În cadrul acțiunii forțelor externe complexe pentru o lungă perioadă de timp, sudurile sunt predispuse la slăbire sau chiar la rupere, ceea ce amenință serios siguranța clădirii.

În industria de fabricație a automobilelor, corpul mașinii este sudat dintr -un număr mare de piese structurale metalice și trebuie să aibă o rezistență suficientă pentru a asigura siguranța șoferilor și pasagerilor. În timpul procesului de conducere, corpul mașinii trebuie să reziste la denivelări de pe drum, forța inerțială în timpul accelerației și decelerației și a forței de impact în timpul coliziunii. Dacă rezistența la sudare este insuficientă, corpul mașinii poate fi grav deformat atunci când este lovit și nu poate absorbi și dispersa în mod eficient energia, provocând daune oamenilor din mașină. Studiile relevante au arătat că corpul mașinii care utilizează o tehnologie de sudare cu o singură față are o rezistență de deformare relativ slabă în testele de coliziune, iar riscul de rănire a persoanelor din mașină este ridicat.

În domeniul producției mecanice, părțile diferitelor echipamente mecanice trebuie să reziste la funcționarea cu sarcină mare și modificări frecvente ale tensiunii. De exemplu, componentele cheie, cum ar fi boom -ul unei macarale mari și articulațiile unui robot industrial au cerințe extrem de ridicate pentru rezistența la sudare. Datorită rezistenței limitate a punctului de sudură, sudarea pe o singură față este dificil de îndeplinit cerințele de fiabilitate ale acestor componente în cadrul unor lucrări de intensitate de mare intensitate, care este ușor de provocat eșecul echipamentului, afectează eficiența producției și poate provoca chiar accidente grave de siguranță.

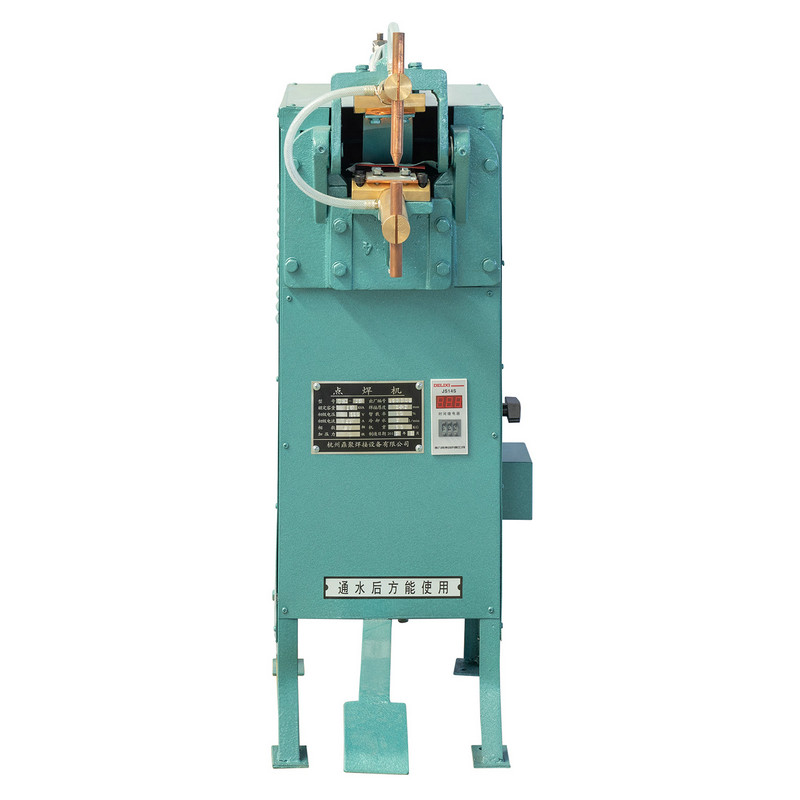

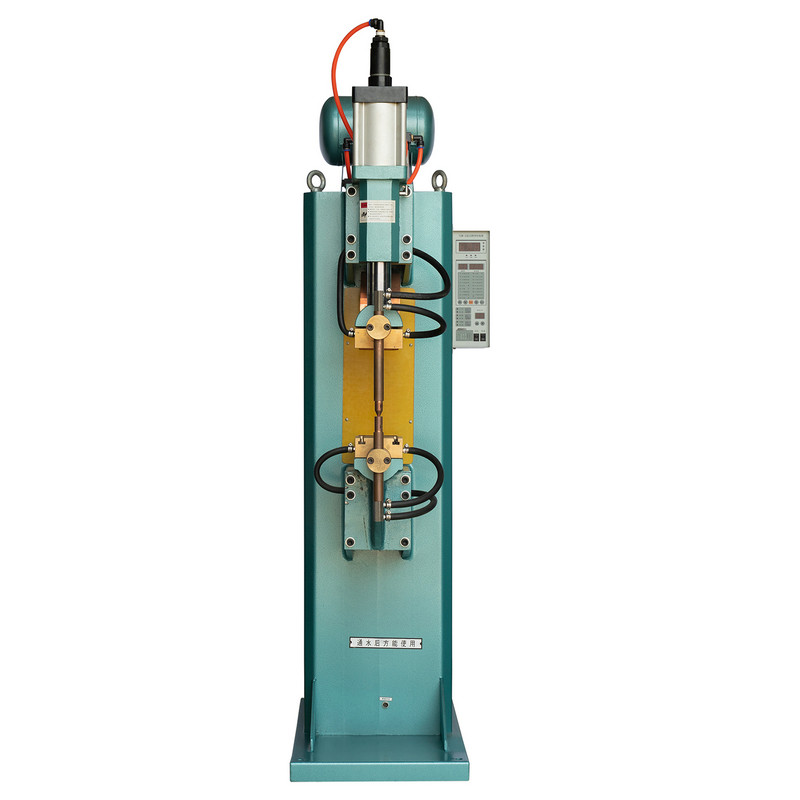

2. Principiul îmbunătățirii rezistenței prin sudarea supracurentării cu două puncte cu două fețe a mașinii de sudare a pedalei DN cu două fețe

Tehnologia de sudare supracurentă cu dublă față cu două fețe din Mașină de sudare la punct de pedală DN Îmbunătățește foarte mult fermitatea sudurii printr -o metodă de lucru unică. În timpul procesului de sudare, la pornirea echipamentului, cei doi electrozi sunt presați cu precizie pe piesa de prelucrat pentru a fi sudat, astfel încât cele două straturi de metal să se încadreze îndeaproape sub presiunea electrozilor pentru a forma o anumită rezistență de contact. În acest moment, un curent puternic de sudare pornește de la un electrod și curge rapid prin punctul de rezistență de contact al piesei de prelucrat. Energia electrică este transformată instantaneu în energie termică, astfel încât metalul din punctul de rezistență de contact se încălzește rapid până la punctul de topire, formând o sudură termică instantanee. În același timp, curentul de sudare curge rapid înapoi de la celălalt electrod de -a lungul celor două piese de lucru către electrodul de pornire pentru a forma o buclă de curent complet complet. În comparație cu sudarea cu o singură față, această metodă de formare a sudurilor pe ambele părți ale piesei de lucru în același timp este ca și cum ai adăuga o „linie de apărare” solidă la sudură.

Din perspectiva principiilor mecanice, sudurile formate prin sudare cu o singură față sunt relativ simple atunci când sunt supuse tensiunii și forței de forfecare și este ușor să se producă concentrația de stres la joncțiunea sudurii și piesa de prelucrat. Cele două suduri formate din sudare cu o supra-excesivă cu două puncte cu două fețe, pot distribui uniform forța externă la cele două suduri, reducând efectiv concentrația de stres a unei singure suduri. Atunci când nodurile de grindă de oțel de sudare, sudura sudată cu o singură față este supusă tensiunii, iar stresul său este similar cu cel al unui fascicul de cantilever, care este ușor de produs un moment mare de îndoire la rădăcină, determinând ruperea sudării. După sudarea supracurentului cu două puncte cu două fețe, cele două suduri poartă tensiune împreună, iar stresul este similar cu cel al unui fascicul fix la ambele capete, ceea ce poate rezista la o tensiune mai mare fără deteriorare. Această distribuție uniformă a forței îmbunătățește foarte mult rezistența la tracțiune și rezistența la forfecare a sudurii, sporind astfel semnificativ fiabilitatea părților sudate.

Iii. Cazuri de aplicare fiabile de sudare supracurentă cu două puncte cu două fețe în diferite industrii

1. CONSTRUCȚIA CONSTRUCȚIEI STRUCTURA Oțelului: un suport solid pentru siguranța clădirii

În sudarea structurilor de oțel de construcție, tehnologia de sudare cu dublă față cu două fețe cu două puncte duble, a mașinii de sudare a pedalei DN joacă un rol cheie. Luând ca exemplu construcția unui stadion sportiv mare, structura de oțel a stadionului are o durată mare și o greutate ridicată de încărcare, iar cerințele de rezistență la sudare ale nodurilor cu fascicul de oțel sunt extrem de stricte. La începutul construcției proiectului, am încercat să folosim tehnologia tradițională de sudare cu o singură față pentru a suda unele noduri, dar în inspecția ulterioară a calității, am constatat că rezistența la tracțiune și rezistența la forfecare a unor suduri nu pot îndeplini cerințele de proiectare și că există pericole grave de siguranță. După evaluare, echipa de proiect a decis să utilizeze tehnologia de sudare supracurentă cu două puncte cu două fețe pentru sudare completă. După finalizarea sudării, prin testarea proprietăților mecanice profesionale, rezistența la tracțiune a sudurilor a crescut cu 50%-70%, iar rezistența la forfecare a crescut cu 40%-60%, ceea ce a îndeplinit pe deplin cerințele stricte ale structurii clădirii pentru rezistența la sudare. Stadionul a fost construit și folosit de mai mulți ani. După ce a experimentat multe evenimente pe scară largă și teste meteorologice severe, structura de oțel a rămas întotdeauna stabilă și nu a avut loc o defecțiune a nodului de sudare, ceea ce dovedește pe deplin fiabilitatea tehnologiei de sudare supracurente cu două puncte duble cu două fețe în domeniul structurii oțelului de construcție.

2. Industria producției de automobile: garanție fiabilă pentru siguranța conducerii

În industria de fabricație a automobilelor, tehnologia de sudare cu dublă față cu două fețe, cu două puncte duble, tehnologia de sudare a punctelor DN Foot, oferă un suport puternic pentru îmbunătățirea performanței de siguranță a corpurilor auto. O anumită companie de producție de automobile a adoptat această tehnologie în sudarea corpului noilor sale modele. După finalizarea sudării caroseriei, a fost efectuat un test riguros de simulare a coliziunilor. Rezultatele testelor arată că corpul cu tehnologia de sudare cu supracurență cu două puncte cu două fețe, are o reducere de 30%-40% a deformării în testul de coliziune frontală în comparație cu organismul cu tehnologie de sudare cu o singură față, iar indicele de vătămare al manechinului în mașină este redus semnificativ. În testul de coliziune laterală, capacitatea de anti-extrudare a organismului este îmbunătățită semnificativ, ușa poate menține o integritate bună și poate proteja eficient spațiul de locuit al pasagerilor din mașină. Prin testele rutiere reale și feedback -ul pieței, acest model a câștigat încrederea consumatorilor după ce a fost lansat pe piață datorită calității sale de sudare fiabile ale corpului și a accidentelor de siguranță cauzate de problemele de sudare, iar vânzările sale de pe piață continuă să crească.

Iv. Tendința de dezvoltare tehnologică și îmbunătățirea continuă a fiabilității

Odată cu progresul continuu al științei și tehnologiei, tehnologia de sudare cu dublă față cu două fețe, cu două fețe, tehnologia de sudare cu două fețe a mașinii de sudare a picioarelor DN se dezvoltă și se îmbunătățește constant pentru a-și îmbunătăți în continuare fiabilitatea. În ceea ce privește tehnologia de control, în viitor vor fi introduse sisteme de control inteligente mai avansate. Prin senzorii instalați pe echipamente de sudare, parametrii precum curentul, tensiunea și temperatura în timpul sudurării pot fi monitorizați în timp real, iar aceste date pot fi transmise sistemului de control inteligent. Sistemul de control inteligent folosește algoritmi avansați pentru a analiza și prelucra datele și ajustează automat parametrii de sudură, cum ar fi curentul de sudare, timpul de sudare, presiunea electrodului, etc. În funcție de material, grosime, formă și alte informații ale piesei de lucru de sudură, asigurând cel mai bun efect de sudură în condiții diferite de sudură, prin urmare, îmbunătățind în continuare puterea și relarea sudării.

În ceea ce privește cercetarea și dezvoltarea materială, noi materiale de sudare vor fi explorate și aplicate continuu pentru a îmbunătăți performanța punctelor de sudare. De exemplu, dezvoltarea materialelor din aliaj de sudură cu o rezistență și o duritate mai mare poate îmbunătăți rezistența la oboseală a punctelor de sudare, asigurând în același timp rezistența la sudare și prelungi durata de viață a pieselor de sudare. În același timp, prin îmbunătățirea materialului și structurii electrodului, se îmbunătățesc conductivitatea și rezistența la uzură a electrodului, asigurându-se că, în timpul utilizării pe termen lung și frecvente, electrodul poate asigura în mod stabil un curent și presiune fiabilă pentru procesul de sudare și să asigure consistența calității sudării.

În ceea ce privește tehnologia de fabricație a echipamentelor, vor fi adoptate o tehnologie de procesare mai sofisticată și standarde stricte de control al calității. Prin tehnologia de procesare de înaltă precizie, sunt asigurate precizia dimensională și planeitatea de suprafață a electrodului, astfel încât electrodul să poată acționa uniform pe piesa de prelucrare în timpul procesului de presurizare, evitând defectele de sudare cauzate de un contact slab al electrodului. În timpul procesului de asamblare a echipamentelor, urmărim cu strictețe standardele de control al calității și efectuăm inspecții stricte pe fiecare componentă cheie pentru a ne asigura că performanța generală a echipamentului este stabilă și fiabilă.