În căutarea neîncetată a excelenței în producție, eficiența unei linii de asamblare este primsaudială. Fiecare proces, de la cea mai complexă operațiune robotică până la cea mai simplă sarcină manuală, trebuie analizat pentru contribuția sa la productivitatea generală, calitatea și rentabilitatea. Pentru operațiunile care implică îmbinarea componentelor metalice, alegerea tehnologiei de sudare se află în centrul acestei optimizări. Deși există numeroase sisteme avansate și automatizate, mulți manageri de producție redescoperă impactul profund pe care un instrument de bază - mașină de sudat prin puncte cu pedală dn — poate avea o eficientizare a fluxurilor de lucru.

Înțelegerea mecanismului de bază al unei mașini de sudat prin puncte cu pedală dn

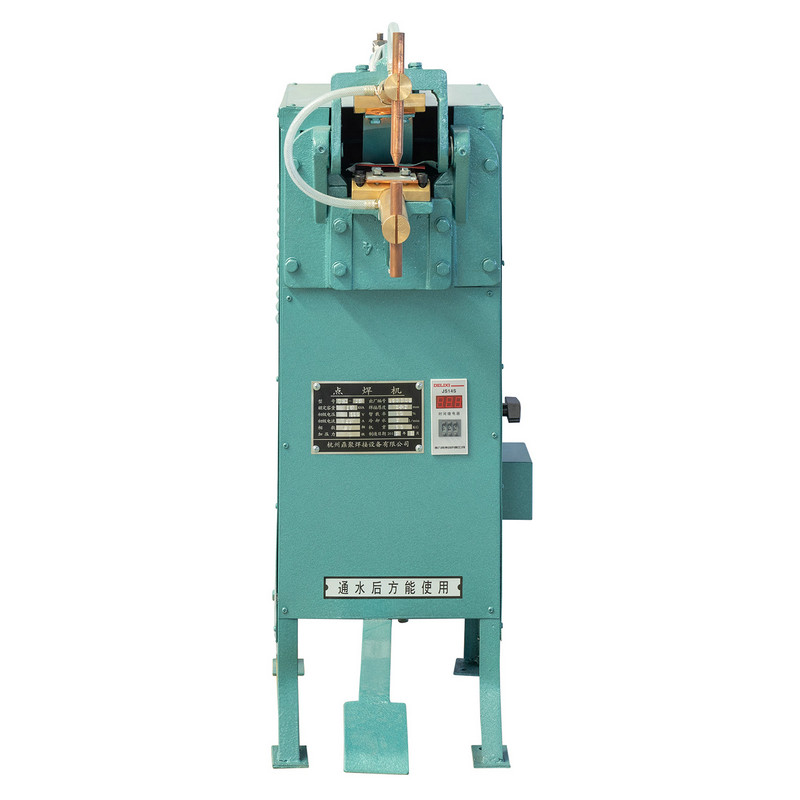

Pentru a aprecia pe deplin beneficiile sale, trebuie mai întâi să înțelegem principiul fundamental de funcționare al a mașină de sudat prin puncte cu pedală dn . În esență, este un dispozitiv de sudare prin rezistență. Procesul implică strângerea a două sau mai multe foi de metal între doi electrozi din aliaj de cupru. Operatorul cuplează apoi mașina, de obicei apăsând o pedală. Această acțiune inițiază un proces în două etape: în primul rând, se aplică o forță mecanică pentru a menține piesele de prelucrat sub presiune; în al doilea rând, un curent electric de scurtă durată, de mare amperaj este trecut prin electrozi. Cheia formării sudurii este inerentă rezistenta electrica a metalului care se îmbină. Pe măsură ce curentul întâlnește această rezistență la interfața celor două foi de metal, generează căldură intensă, localizată, determinând topirea metalului și formarea unui mic bazin de material topit, cunoscut sub numele de pepiță. Odată ce curentul încetează, presiunea continuă a electrozilor forjează această pepiță pe măsură ce se solidifică, creând o legătură puternică, coeziune.

Acest mecanism elegant și simplu este cel care stabilește sudor prin puncte cu pedală în afară. Acționarea pedalei este o caracteristică critică, deoarece lasă mâinile operatorului complet libere pentru a poziționa și ține piesele de prelucrat, sporind astfel atât siguranța, cât și precizia. Întregul ciclu de sudare - prinderea, sudarea, menținerea și eliberarea - este controlat de această acțiune fără sudură a pedalei, făcându-l un proces intuitiv și foarte repetabil. Transformatorul mașinii este proiectat să furnizeze curentul mare necesar pentru această operațiune, în timp ce deseori prezintă setări reglabile pentru a regla timpul de sudare și intensitatea curentului pentru diferite grosimi și tipuri de materiale. Această înțelegere fundamentală a sudare prin puncte cu rezistență procesul este esențial pentru recunoașterea potențialului său pentru integrarea liniei de asamblare.

Avantajele cheie pentru integrarea liniei de asamblare

Designul și funcția a mașină de sudat prin puncte cu pedală dn conferă mai multe avantaje distincte care se traduc direct într-un mediu de producție mai raționalizat. Aceste beneficii nu sunt doar teoretice; sunt îmbunătățiri tangibile care au impact asupra operațiunilor zilnice.

În primul rând, mașina oferă o simplitate operațională excepțională și o curbă de învățare redusă. Spre deosebire de unele procese de sudare care necesită operatori de înaltă calificare cu pregătire extinsă, a sudor prin puncte cu pedală poate fi operat eficient după o perioadă relativ scurtă de instruire. Această simplitate reduce timpul și costurile asociate cu pregătirea noilor angajați și permite o mai mare flexibilitate în gestionarea forței de muncă. Un operator trebuie doar să învețe poziționarea corectă a pieselor de prelucrat și presiunea și sincronizarea adecvate pentru acțiunea pedalei.

În al doilea rând, oferă cicluri de producție consistente și de mare viteză. Procesul de sudare în sine este extrem de rapid, deseori durând doar o fracțiune de secundă pentru a finaliza o sudură în puncte. Atunci când este combinată cu eficiența unei pedale de picior care permite încărcarea și descărcarea rapidă, timpul de ciclu pentru fiecare piesă este minimizat. Această consistență este esențială pentru o linie de asamblare, deoarece creează un flux de lucru previzibil și constant, prevenind blocajele și asigurând un flux fluid al materialelor de la o stație la alta. Fiabilitatea mașină de sudat prin puncte cu pedală dn înseamnă că, odată ce parametrii sunt stabiliți pentru o anumită sarcină, va produce rezultate aproape identice sudură după sudare, care este piatra de temelie a producției de masă de calitate.

În al treilea rând, contribuie la o reducere semnificativă a costurilor operaționale. Consumabilele primare în acest proces sunt electrozii de cupru, care sunt durabili și relativ ieftini. Procesul nu necesită cheltuieli continue cu fire de umplere, gaze sau fluxuri, așa cum este obișnuit în sudarea MIG, TIG sau arc. Acest lucru duce la costuri directe mai mici pe sudare. Mai mult, consumul de energie este eficient deoarece curentul este absorbit doar în timpul scurt al ciclului de sudare, spre deosebire de alte procese care pot consuma energie continuu în timpul funcționării. Această eficiență energetică este o considerație crucială în peisajul de producție de astăzi, conștient de costuri.

Îmbunătățirea fluxului de lucru și a debitului de producție

Integrarea a mașină de sudat prin puncte cu pedală dn îmbunătățește direct fluxul de lucru și debitul prin mai multe mecanisme cheie. Însuși designul său este orientat către un ritm de producție continuu, ritmic, care se aliniază perfect cu principiile unei linii de asamblare.

Cea mai semnificativă contribuție este minimizarea timpului fără valoare adăugată . În multe procese de sudare manuală, se petrece o cantitate considerabilă de timp pentru configurare, cum ar fi poziționarea unui pistol de sudură, ajustarea setărilor pentru fiecare sudură sau curățarea stropilor și fluxului. The mașină de sudat prin puncte cu pedală dn este de obicei configurat ca o stație dedicată. Sarcina operatorului este redusă la elementele sale cele mai eficiente: plasați piesa, apăsați pedala și scoateți piesa. Absența unei torțe portabile elimină oboseala asociată cu susținerea greutății echipamentului, permițând operatorului să mențină un ritm constant pentru perioade mai lungi. Această reducere a efortului fizic se corelează direct cu o producție mai mare susținută și cu rate de eroare reduse pe o tură completă.

În plus, procesul susține în mod inerent a lean manufacturing abordare. Natura localizată a aportului de căldură înseamnă că există o distorsiune minimă sau o deteriorare termică a materialului înconjurător. Acest lucru reduce sau elimină adesea necesitatea operațiunilor secundare, cum ar fi îndreptarea, șlefuirea sau curățarea, care sunt pași obișnuiți de post-procesare pentru sudarea cu arc. O piesă poate fi sudată și mutată imediat la următoarea etapă de asamblare, întruchipând principiul fluxului continuu. Simplitatea stației înseamnă, de asemenea, că necesită mai puțin spațiu pe podea decât o celulă automată mai complexă, contribuind la un aspect mai compact și mai eficient al fabricii. Pentru companiile care caută soluții de îmbinare a tablei or sudare în puncte de volum mare echipament, această eficiență a spațiului este un avantaj major.

Asigurarea sudurilor consistente si de inalta calitate

În producție, consistența este sinonimă cu calitatea. The mașină de sudat prin puncte cu pedală dn este un instrument puternic pentru asigurarea consistenței sudurii, care este un factor principal al fiabilității produsului și al reducerii deșeurilor.

Calitatea unei suduri prin puncte este determinată de patru parametri principali: forța electrodului, curentul de sudare, timpul de sudare și starea electrodului. Un bine intretinut mașină de sudat prin puncte cu pedală dn oferă control direct asupra acestor variabile. Presiunea mecanică aplicată de pedală și brațul electrodului este transferată constant la punctul de sudare. Temporizatorul intern și regulatorul de curent asigură furnizarea de aceeași cantitate de energie pentru fiecare ciclu de sudură atunci când sunt utilizate aceleași setări. Această repetabilitate este cea mai mare caracteristică de asigurare a calității a mașinii. Elimină variabilitatea care poate fi introdusă de un operator uman într-un proces mai manual, cum ar fi modificări subtile ale lungimii arcului sau ale vitezei mâinii.

Această consistență are un impact direct asupra integritate structurală a produsului final. O pepiță de sudură formată corespunzător, creată prin combinația corectă de căldură și presiune, va avea o rezistență cunoscută la forfecare și la tracțiune. Acest lucru permite inginerilor de proiectare și de calitate să aibă un grad ridicat de încredere în performanța componentelor îmbinate. Controlul calității poate fi simplificat, trecând de la un model de inspecție 100% la un model de control statistic al procesului (SPC), unde testarea distructivă periodică a părților probei este suficientă pentru a verifica dacă procesul rămâne sub control. Această schimbare reprezintă un alt câștig semnificativ de eficiență pentru departamentul de asigurare a calității. Urmărirea de calitate consistentă a sudurii şi suduri puternice la puncte este susținută în mod fundamental de designul mașinii.

Beneficii economice: o analiză cost-beneficiu

Decizia de integrare sau păstrare a mașină de sudat prin puncte cu pedală dn pe o linie de asamblare nu este doar una operațională; este o decizie financiară strategică. Beneficiile economice sunt multiple și contribuie direct la rezultatul final.

Cel mai imediat beneficiu economic este cost redus al consumabilelor . După cum sa menționat anterior, consumabilul principal este vârful electrodului. În comparație cu costul curent al gazului de protecție, al firului de umplere și al vârfurilor de contact de înlocuire în sudarea MIG, costul pe sudare cu un sudor prin puncte este remarcabil de scăzut. Acesta este un factor crucial pentru mediile de producție cu volum mare în care costul consumabilelor se poate acumula rapid.

Un avantaj economic secundar, dar la fel de important, este eficienta energetica . The mașină de sudat prin puncte cu pedală dn funcționează pe principiul rafale scurte, de mare putere. Cererea electrică este intermitentă, spre deosebire de alte procese continue care atrag o sarcină constantă. Acest lucru poate duce la scăderea costurilor totale ale energiei și, de asemenea, poate reduce taxele de cerere de la un furnizor de utilități. Pentru o instalație care rulează mai multe stații de sudare, această economisire agregată poate fi substanțială.

În cele din urmă, trebuie luat în considerare rentabilitatea investiției (ROI) prin debit crescut și specializare redusă a forței de muncă. Prin accelerarea procesului de sudare și reducerea nivelului de calificare necesar, un singur mașină de sudat prin puncte cu pedală dn stația poate produce mai multe piese pe oră decât o stație folosind un proces manual mai complex. Acest debit crescut crește direct capacitatea de venituri. În plus, timpul redus de pregătire și capacitatea de a încrucișa operatorii din alte linii oferă managementului o mai mare flexibilitate a personalului, ceea ce reprezintă o economie indirectă, dar reală, a costurilor. Următorul tabel ilustrează o comparație simplificată a factorilor cheie de cost.

| Factorul de cost | mașină de sudat prin puncte cu pedală dn | Proces manual tipic de sudare cu arc |

| Consumabile primare | Electrozi de cupru | Sârmă de umplere, gaz de protecție, duze, vârfuri |

| Consum de energie | Explozii intermitente, cu curent ridicat | Extragere continuă în timpul funcționării |

| Nivelul de calificare al operatorului | Moderat; ciclu scurt de pregătire | Înalt; necesită sudori calificați și calificați |

| Curățare post-sudare | Minim până la deloc | Adesea necesar (îndepărtarea zgurii, curățarea stropilor) |

| Impact asupra debitului | Cicluri repetitive de mare viteză | Mai lent, depinde de priceperea și consecvența operatorului |

Aplicații practice și cazuri de utilizare în industrie

Versatilitatea lui mașină de sudat prin puncte cu pedală dn asigură relevanța sa într-un spectru larg de industrii. Aplicația sa este cea mai proeminentă oriunde componentele din tablă de ecartament subțire până la mediu necesită îmbinări rapide și fiabile.

În fabricatie metalica industrie, este indispensabil pentru crearea de dulapuri, carcase, carcase și cadre. Capacitatea de a îmbina rapid panourile din tablă fără a compromite aspectul estetic al suprafeței exterioare (deoarece semnele de sudură sunt doar pe interior sau la cusăturile de îmbinare) este un beneficiu semnificativ. Acest lucru îl face ideal pentru fabricarea aparatelor , unde este utilizat la asamblarea tuturor, de la panouri de control și uși până la suporturi structurale interne pentru cuptoare, frigidere și mașini de spălat.

The industria auto , atât în OEM, cât și pe piața de schimb reparatii auto sector, a fost mult timp un utilizator major al sudării prin puncte prin rezistență. În timp ce roboții complet automatizați efectuează majoritatea sudurilor pe caroseria unei mașini moderne, mașină de sudat prin puncte cu pedală dn rămâne un instrument vital pentru subansambluri, prototipare și mai ales în atelierele de reparații pentru înlocuirea panourilor și lucrările de cadru. Capacitatea sa de a crea o sudură care este structural similară cu sudurile originale din fabrică este foarte apreciată.

Alte cazuri de utilizare semnificative includ producția de mobilier metalic , unde este folosit pentru a asambla scaune, mese și unități de rafturi și industria electronica pentru construirea de șasiuri și rafturi pentru echipamente. Procesul este, de asemenea, utilizat pe scară largă în crearea de pachete de baterii şi canale de ventilație . Pentru orice cumpărător care evaluează echipamente de linie de asamblare , înțelegerea acestor aplicații largi subliniază utilitatea mașinii ca soluție de îmbinare de uz general.