Provocarea fundamentală în sauice proces de sudare prin rezistență este aplicarea precisă a energiei. Prea puțin, iar pepita de sudură nu se formează, rezultând o legătură slabă și nesigură. Prea mult, iar consecințele variază de la expulzarea suprafeței și pitting până la arderea completă, compromițând integritatea materialului. Pentru producători, ingineri și tehnicieni care lucrează în diverse proiecte, acest lucru ridică o întrebare critică: cum funcționează o anumită mașină, cum ar fi Aparat de sudura prin puncte cu pedala de birou dm , gestionați acest echilibru delicat într-o gamă de grosimi de metal?

Înțelegerea principiilor de bază ale sudării prin puncte de rezistență

Pentru a aprecia modul în care Aparat de sudura prin puncte cu pedala de birou dm se ocupă de grosimi diferite, trebuie mai întâi să înțelegeți știința de bază a procesului. Sudarea prin puncte prin rezistență este un proces termoelectric în care căldura este generată exact în punctul în care două sau mai multe suprafețe metalice urmează să fie îmbinate. Această căldură nu este aplicată extern, ci este creată în interior de rezistența pe care o oferă metalul la curgerea unui curent electric de mare amperaj. Mașina forțează un curent semnificativ să treacă prin piesele de prelucrat, care sunt prinse împreună sub presiune între doi electrozi din aliaj de cupru. Sursa primară de generare de căldură are loc la interfața celor două piese de prelucrat, datorită celei mai mari rezistențe electrice prezente în acel punct de contact. Această încălzire localizată este intensă și rapidă, determinând ca metalul să atingă starea sa topit și să formeze o pepiță mică, solidificată la răcire.

Întregul proces este guvernat de un triumvirat critic de parametri: curent, timp și presiune. Sudarea curent este cea mai influentă variabilă, determinând direct cantitatea de căldură generată. Sudarea timp , durata pentru care se aplică acest curent, controlează adâncimea și amploarea pătrunderii căldurii. În cele din urmă, electrodul forta sau presiunea servește multiple funcții esențiale; ține piesele de prelucrat în contact intim pentru a asigura o rezistență electrică constantă, forjează metalul topit împreună pe măsură ce se răcește și ajută la reținerea pepitei topite pentru a preveni expulzarea. The Aparat de sudura prin puncte cu pedala de birou dm oferă operatorului control direct sau indirect asupra acestor parametri, permițând reglajul fin necesar pentru a se adapta la diferite grosimi de material. Interacțiunea acestor factori dictează calitatea, rezistența și consistența sudurii rezultate.

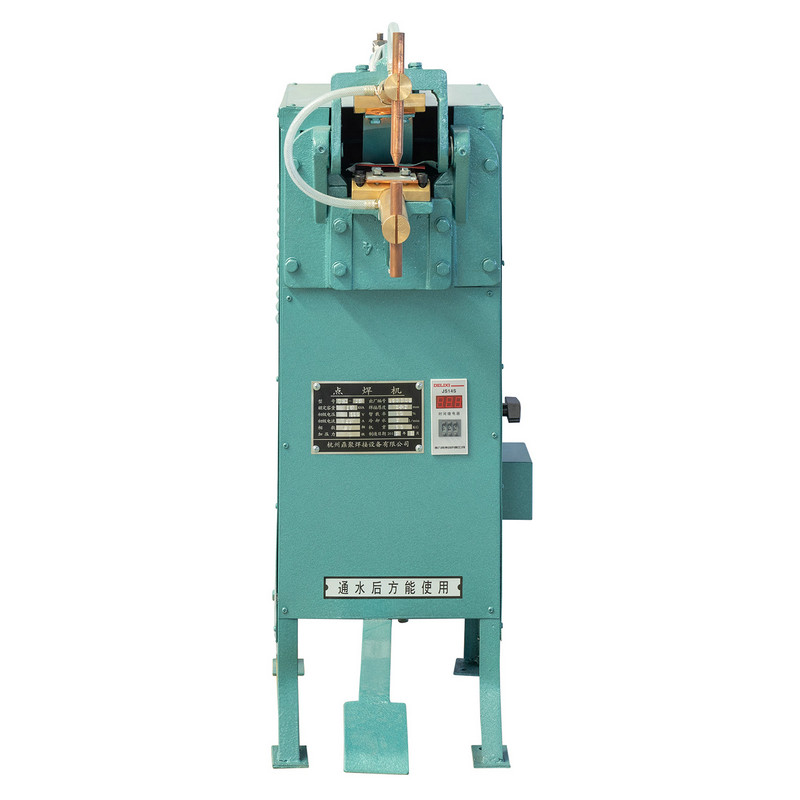

Profilul tehnic al mașinii de sudură pe puncte cu pedale de birou DM

The Aparat de sudura prin puncte cu pedala de birou dm este conceput ca o soluție compactă, dar puternică, pentru sarcini de sudare de precizie. Designul său se concentrează pe furnizarea unei platforme stabile și controlabile pentru o gamă largă de aplicații. O caracteristică cheie este ea sistem de control al curentului de precizie . Acest sistem permite ajustarea meticuloasă a intensității curentului de sudare, care este cel mai important factor în gestionarea aportului de căldură pentru diferite calibre metalice. Pentru materialele subțiri, poate fi selectată o setare de curent mai mică pentru a preveni arderea, în timp ce pentru stivele mai groase, poate fi angajat un curent mai mare pentru a asigura o formare suficientă de pepițe. Acest control granular este fundamental pentru versatilitatea sa.

Un alt aspect semnificativ al profilului său tehnic este mecanism de activare actionat cu pedala . Această operațiune fără mâini nu este doar o caracteristică de confort; este o componentă critică pentru obținerea unor rezultate consistente. Acesta permite operatorului să folosească ambele mâini pentru a poziționa și ține în siguranță piesele de prelucrat, asigurându-se că acestea nu se mișcă în timpul fazelor critice de prindere și sudare. Această stabilitate este primordială atunci când aveți de-a face cu materiale subțiri, flexibile, care se pot deforma sau nealiniați cu ușurință. În plus, mașina este de obicei echipată cu un dispozitiv robust și eficient sistem de racire . În timpul funcționării prelungite sau când se utilizează setări de curent mai mari pentru metale mai groase, electrozii și transformatorul pot genera căldură semnificativă. Sistemul de răcire integrat atenuează acumularea termică, menținând performanța constantă și protejând componentele interne ale mașinii de degradarea legată de căldură, asigurând astfel consistența sudurii pe parcursul întregului ciclu de producție.

Construcția mașinii include adesea un cadru rigid și un sistem electromagnetic puternic pentru a furniza forța necesară a electrodului. Aceasta forța electrodului este o presiune mecanică prestabilită care asigură un contact electric bun și forjează sudura. Designul brațelor electrozilor contribuie, de asemenea, la performanță, deoarece geometria și materialul acestora afectează traseul electric și presiunea mecanică aplicată la punctul de sudare. Combinația acestor caracteristici - control precis al curentului, funcționare cu pedale fără mâini, răcire eficientă și construcție mecanică robustă - stabilește Aparat de sudura prin puncte cu pedala de birou dm ca un instrument capabil pentru a aborda provocările reprezentate de diferitele grosimi ale metalelor.

Analiză de performanță pe metale de ecartament subțire (sub 0,5 mm)

Sudarea metalelor de ecartament subțire, adesea denumite folii sau foi ușoare, prezintă un set unic de provocări care testează limitele oricărui sistem de sudare. Aceste materiale au o masă termică foarte mică și o conductivitate termică ridicată, ceea ce înseamnă că se încălzesc și se răcesc extrem de rapid. Acest lucru îi face excepțional de susceptibili la supraîncălzire și ardere . Riscul principal este aplicarea prea multă energie, prea repede, care vaporizează metalul în loc să-l topească, lăsând o gaură acolo unde ar trebui să fie o sudură. În plus, forța electrodului necorespunzătoare poate provoca indentarea sau deformarea suprafeței , deformând fizic piesa delicată. Cheia succesului în acest domeniu constă în controlul rafinat și aportul de energie minim și concentrat.

The Aparat de sudura prin puncte cu pedala de birou dm este potrivit pentru această sarcină delicată atunci când este configurat corect. Capacitatea sa pentru setări de curent scăzut este primordial. Operatorii pot selecta un curent foarte precis, de amplitudine mică, care oferă suficientă energie pentru a crea o mică pepiță topită fără a provoca expulzare. Cuplat cu aceasta, capacitatea de a seta o foarte timp scurt de sudare , adesea pe o scară de milisecunde, este critică. Acest scurt puls de energie încălzește interfața înainte ca căldura să se poată disipa în metalul din jur, localizând efectul. The forța electrodului trebuie de asemenea luate în considerare cu atenție; trebuie să fie suficient de înalt pentru a asigura un contact electric bun dar nu atât de înalt încât să provoace strivirea mecanică a materialului subțire. Utilizarea electrozilor cu o față a vârfului mai mică, conturată corespunzător, ajută la concentrarea în continuare a densității curentului, îmbunătățind controlul asupra pepiței de sudură.

Aplicații tipice pentru sudarea cu ecartament subțire cu a sudor prin puncte de birou se găsesc în industria electronica şi fabricarea bateriilor . De exemplu, procesul este utilizat în mod obișnuit pentru sudarea filetelor de nichel la celulele bateriei, atașarea componentelor mici la plăcile de circuite imprimate sau crearea de etanșări în carcase metalice miniaturale. În aceste contexte, Aparat de sudura prin puncte cu pedala de birou dm își demonstrează valoarea prin producerea de suduri curate, în zonele afectate de căldură minimă, care nu compromit componentele interne sensibile ale bateriei sau dispozitivului electronic. Consecvența oferită de producția stabilă a mașinii este esențială pentru producția de mare randament în aceste domenii determinate de precizie. Acționarea pedalei permite operatorului să poziționeze cu meticulozitate componentele minuscule înainte de a iniția ciclul de sudare cu o apăsare cu piciorul, asigurând o aliniere perfectă de fiecare dată.

Analiza performanței pe metale de grosime medie (0,5 mm până la 2,0 mm)

Gama de metale de grosime medie reprezintă punctul central operațional pentru majoritatea aparate de sudare prin puncte cu pedale de birou , inclusiv Aparat de sudura prin puncte cu pedala de birou dm . Materiale din această categorie de grosime, cum ar fi cele utilizate în mod obișnuit în fabricarea tablei , panouri de caroserie auto , și mai grele incinte , posedă o masă termică suficientă pentru a fi mai îngăduitoare decât foliile subțiri, dar totuși necesită un aport de energie semnificativ și bine calibrat pentru a forma o pepiță puternică de sudură. Provocările aici trec de la prevenirea burn-through la asigurare penetrare completă și rezistență pepită . O îmbinare subsudată în acest interval de grosime poate părea bună la suprafață, dar va avea o fuziune internă insuficientă, ceea ce duce la defecțiuni premature sub stres.

Pentru aceste aplicații, Aparat de sudura prin puncte cu pedala de birou dm este de obicei operat la sa setări de curent mediu spre mare . Scopul este de a genera suficientă căldură pentru a topi un volum de metal suficient pentru a crea o pepiță care pătrunde într-un procent semnificativ din grosimea combinată a pieselor de prelucrat. The timpul de sudare este în consecință mai lung decât pentru materialele de ecartament subțire, permițând căldurii să conducă la interfață și să stabilească un bazin topit robust. The forța electrodului trebuie crescută și proporțional. Această forță mai mare este necesară pentru a reține volumul mai mare de metal topit, prevenind expulzarea și pentru a forja efectiv pepița pe măsură ce se solidifică, creând o îmbinare densă, fără goluri. Electrozii cu o față mai mare a vârfului sunt adesea avantajoși aici, deoarece ajută la distribuirea forței mai mari și la gestionarea pepitei de sudură mai mare.

Performanța mașinii în această gamă se caracterizează prin capacitatea sa de a livra suduri consistente și repetabile . Aici devin cele mai evidente beneficiile sursei de alimentare robuste și ale sistemului de răcire eficient. Indiferent dacă efectuează o singură sudare sau o serie de suduri într-un cadru de producție, mașina își menține parametrii de ieșire, asigurându-se că fiecare sudură este la fel de puternică ca ultima. Această fiabilitate este critică pentru aplicațiile în care integritatea structurală este o problemă. Funcționarea pedalei continuă să ofere beneficii ergonomice, permițând operatorului să manipuleze piese de prelucrat mai mari și, uneori, mai incomode, fără a căuta un comutator activat manual. Imbinarile puternice si fiabile produse pe materiale de grosime medie fac ca Aparat de sudura prin puncte cu pedala de birou dm un atu valoros în ateliere și medii de producție la scară mică.

Analiza performanței pe metale groase și stive dificile (peste 2,0 mm)

Aventurarea în sudarea metalelor mai groase și a stivelor multistrat reprezintă limita superioară a capacității pentru o Aparat de sudura prin puncte cu pedala de birou dm . Este crucial să înțelegem limitările fizice ale procesului în acest context. Problema fundamentală este una dintre livrarea energiei și disiparea căldurii . Materialele mai groase necesită o cantitate enormă de energie pentru a ridica întreaga interfață la temperatura de topire. În plus, căldura generată la interfață este rapid condusă în metalul masiv și mai rece care o înconjoară, un fenomen cunoscut sub numele de radiație. Această combinație necesită adesea niveluri de curent și timpi de sudură care se pot apropia sau depăși capacitatea proiectată a mașinii. Principala provocare este realizarea pătrundere suficientă pepită fără a provoca deteriorarea excesivă a suprafeței, lipirea electrodului sau suprasolicitarea sistemului electric al mașinii.

Pentru a optimiza performanța a Aparat de sudura prin puncte cu pedala de birou dm pe stive mai groase, o abordare strategică a selecției parametrilor este esențială. Aceasta implică invariabil utilizarea cea mai mare setare de curent disponibilă pentru a furniza putere maximă. The timpul de sudare va trebui extins semnificativ pentru a permite căldurii să se acumuleze și să pătrundă în centrul stivei. Cu toate acestea, o perioadă lungă de sudare la curent ridicat implică riscul de supraîncălzire a electrozilor și a suprafeței pieselor de prelucrat. Prin urmare, o tehnică folosită uneori este utilizarea cicluri de sudură pulsate sau multiple , care permite disiparea unei anumite călduri între impulsuri, prevenind încălzirea evasiva la suprafață. The forța electrodului trebuie să fie setat la valoarea sa practică maximă pentru a conține bazinul topit mare și pentru a minimiza expulzarea. Utilizarea electrozilor cu o față mare, plată a vârfului și aliaj de înaltă conductivitate este esențială pentru a minimiza uzura vârfului și pentru a rezista la deformare sub forțele mari necesare.

Este important să gestionați așteptările atunci când lucrați la limita superioară a capacității mașinii. În timp ce a sudor prin puncte de birou poate crea adesea o îmbinare pe materiale de până la 3 mm sau mai mult în grosime combinată, pătrunderea pepitei de sudură rezultată ca procent din grosimea totală va fi mai mică decât ceea ce se poate realiza pe materiale mai subțiri. Acest lucru poate fi perfect acceptabil pentru multe aplicații nestructurale. Capacitatea mașinii este adesea definită de grosimea totală combinată a stivei, mai degrabă decât de grosimea unei foi individuale. O aplicație comună și solicitantă este în ansamblu acumulator , unde mai multe file de nichel sau aluminiu trebuie sudate împreună, creând o stivă groasă, cu mai multe straturi. The Aparat de sudura prin puncte cu pedala de birou dm , cu o dezvoltare atentă a parametrilor, poate fi o soluție rentabilă pentru astfel de sarcini, deși validarea procesului și testarea distructivă sunt foarte recomandate pentru a confirma integritatea sudurii.

Ghid pentru parametri și strategii de optimizare

Obținerea performanței optime pe diferite grosimi de metal este un proces sistematic de optimizare a parametrilor. Nu există un singur cadru universal; în schimb, o gamă de parametri de pornire trebuie stabilită și apoi rafinată prin testare. Următorul tabel oferă un punct de plecare generalizat pentru sudarea oțelului cu conținut scăzut de carbon, care este cel mai comun material pentru acest proces, folosind un Aparat de sudura prin puncte cu pedala de birou dm . Aceste valori sunt doar orientative și trebuie validate pentru aplicații specifice.

| Combinație de materiale (oțel cu conținut scăzut de carbon) | Curent sugerat (relativ) | Forța sugerată a electrodului | Considerații cheie |

| 0,2 mm 0,2 mm | Foarte Scăzut | Lumină | Concentrați-vă pe prevenirea burn-through; timp de sudare foarte scurt. |

| 0,5 mm 0,5 mm | Scăzut spre mediu | Mediu | O abordare echilibrată pentru o pepiță stabilă. |

| 1,0 mm 1,0 mm | Mediu to High | Mediu to High | Gama operațională de bază; asigura formarea completa a pepitelor. |

| 1,5 mm 1,5 mm | Înalt | Înalt | Necesită energie semnificativă; urmăriți indentarea suprafeței. |

| 2,0 mm 2,0 mm (limită superioară) | Maximum | Maximum | Sudarea în impulsuri poate fi benefică; valida penetrarea. |

Procesul de optimizare începe cu elaborarea unui program de sudare . Acesta este un set documentat de parametri (curent, timp, forță) pentru un anumit tip de material, grosime și rezultatul dorit. Cea mai fiabilă metodă de elaborare a acestui program este prin a protocol de testare și distrugere . Aceasta implică crearea unei serii de suduri de testare pe bucăți de probă, variind sistematic câte un parametru la un moment dat. De exemplu, un tehnician ar putea menține timpul și forța constantă în timp ce crește treptat curentul. După fiecare sudare, probele sunt supuse a test peeling or test dalta , unde cele două piese sunt despărțite. O sudură bună va rupe un buton de metal dintr-o foaie, lăsând o gaură în cealaltă - acest lucru este cunoscut sub numele de „tragere de buton”. Mărimea acestui buton indică puterea pepitei. O defecțiune a interfeței, în care foile se separă curat, indică o îmbinare subsudată. Expulzarea sau o gaură mare, craterată indică o îmbinare suprasudată.

Întreținerea electrozilor este o parte integrantă a strategiei de optimizare și este adesea trecută cu vederea. De-a lungul timpului și cu utilizarea, vârfurile electrozilor se pot ciuperca, se pot forma sâmburi sau se pot oxida. Aceasta modifică zona de contact, densitatea curentului și distribuția presiunii, toate acestea degradând calitatea și consistența sudurii. Un program regulat de pansament cu electrozi , unde vârfurile sunt prelucrate din nou la forma lor corectă, este esențială pentru menținerea performanței pe toate grosimile de metal. Pentru Aparat de sudura prin puncte cu pedala de birou dm , aceasta este o sarcină de întreținere simplă, dar critică, care asigură că mașina continuă să funcționeze conform intenției, oferind rezultate fiabile de la cele mai subțiri folii până la cele mai dificile stive groase.

Concluzie: Un instrument versatil cu un anvelopă operațional definit

În concluzie, performanța lui Aparat de sudura prin puncte cu pedala de birou dm pe diferite grosimi de metal este definită de capacitatea sa de control precis al parametrilor în limitele sale fizice de putere și forță. Pentru materialele de ecartament subțire, puterea sa constă în capacitatea sa de a furniza impulsuri fin reglate, cu energie scăzută, care creează suduri fără daune termice distructive. În intervalul de grosimi medii, funcționează cu eficiență și consistență ridicate, producând suduri puternice, fiabile, care sunt potrivite pentru o gamă largă de sarcini de fabricație. Când este împins la limitele sale superioare cu materiale mai groase și stive multistrat, poate produce suduri viabile, deși acest lucru necesită o optimizare atentă a parametrilor și înțelegerea faptului că penetrarea pepiței de sudură poate fi mai puțin decât ideală.

Versatilitatea mașinii nu este o chestiune de magie, ci de inginerie. Caracteristici precum control de precizie a curentului , activare cu pedală , și răcire robustă împuterniciți în mod colectiv operatorul să adapteze procesul de sudare la cerințele specifice ale materialului la îndemână. În cele din urmă, Aparat de sudura prin puncte cu pedala de birou dm este un instrument extrem de capabil a cărui performanță este maximizată atunci când utilizatorul investește timp pentru a înțelege principiile sudării prin rezistență și pentru a dezvolta metodic parametrii corecți pentru aplicarea lor specifică. Reprezintă cu succes diferența dintre accesibilitatea pasionaților și cerințele riguroase ale producției industriale ușoare, demonstrându-și valoarea într-un spectru remarcabil de larg de grosimi ale metalelor.