1.. Echipament de sudare condus de manual: un sistem moștenitor care se confruntă cu provocări de precizie

1.1 Dependența operatorului subminează consistența de sudură

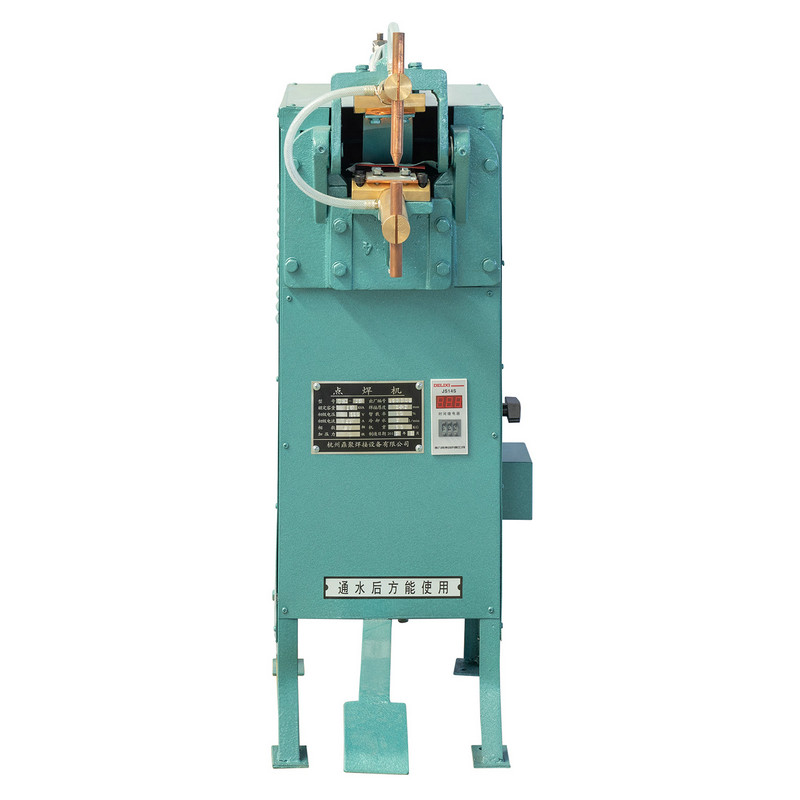

Tradiţional Echipamente pentru mașini de sudare Se bazează foarte mult pe nivelul de abilități și experiența sudorii individuali. Fiecare sudură este supusă unei variații a vitezei, unghiului și setărilor curente bazate exclusiv pe judecata umană, ceea ce face ca consecvența pe suduri să fie aproape imposibilă - chiar și pentru profesioniștii experimentați.

1.2 Limitările umane introduc instabilitate în condiții reale

Sudarea este o sarcină exigentă din punct de vedere fizic și impozitare mentală. Sudorii sunt susceptibili de oboseală, fluctuații emoționale și stresori de mediu, cum ar fi temperatura și zgomotul, toate acestea pot duce la abateri operaționale minore care să afecteze semnificativ integritatea sudurii.

1.3 Lipsa standardizării împiedică controlul și repetabilitatea procesului

Deoarece procesul de sudare manual nu are un control precis și standardizat asupra parametrilor, chiar și discrepanțe minime de la o sudură la altul, un rezultat inconsecvent. Acest lucru limitează scalabilitatea producției și crește riscul de defecte în componentele critice.

2.. Escalarea cererilor industriei evidențiază limitările structurale

2.1 Cerințele de calitate în industriile cu mize mari expun lacunele critice

Sectoarele moderne, cum ar fi automobilele și aerospațiale, impun standarde de sudare extrem de ridicate. Sudurile inconsistente sau defecte pot compromite accidentarea vehiculelor sau siguranța zborului, creând o nepotrivire accentuată între producțiile tradiționale de sudare și așteptările industriei pentru fabricarea zero defecte.

2.2 Constrângerile de eficiență limitează agilitatea producției pe piețele competitive

Sudarea manuală se luptă pentru a ține pasul cu termenele de livrare rapidă și scalabilitatea producției cerută de producția de mare viteză de astăzi. Natura lentă, intensivă a forței de muncă a sudării tradiționale, împiedică producătorii să răspundă flexibil la creșterea cererii sau a modelelor de livrare în timp.

2.3 Reglementările de mediu și de sănătate amplifică riscurile operaționale

Fumul, căldura și zgomotul generat în timpul sudării manuale nu numai că poluează mediul de producție, dar prezintă și pericole directe pentru sănătate pentru sudori. Reglementările de mediu din ce în ce mai stricte necesită procese mai curate, mai sigure-necesită că metodele tradiționale de sudare sunt prost echipate pentru a le îndeplini.

3. Sisteme inteligente de sudare: un salt strategic către precizie și eficiență

3.1 Monitorizarea datelor în timp real pentru controlul dinamic al procesului

Sistemele inteligente de sudare integrează senzori care captează continuu date în timp real despre tensiune, curent, temperatură și viteză a arcului. Acest lucru transformă echipamentul dintr -un instrument pasiv într -un dispozitiv de detectare activ, capabil de răspuns imediat la variabilele de proces fluctuante.

3.2 Sistemele de control automatizate furnizează suduri repetabile, de înaltă calitate

Prin încorporarea sistemelor avansate de control al computerului, mașinile de sudare moderne sunt acum capabile să execute modele complexe de sudură cu precizie. Aceste sisteme elimină variabilitatea introdusă de operatorii umani, asigurând rezultate repetabile și fiabile în toate sarcinile de sudare.

3.3 Inteligența predictivă bazată pe AI îmbunătățește asigurarea calității

Algoritmii de inteligență artificială învață din seturi de date vaste ale operațiunilor anterioare de sudare pentru a identifica corelațiile de calitate a parametrilor. Aceste perspective permit detectarea defectelor predictive și ajustările proactive în timpul sudării, reducând semnificativ riscul de defecte și optimizarea producției în timp real.