Limbă

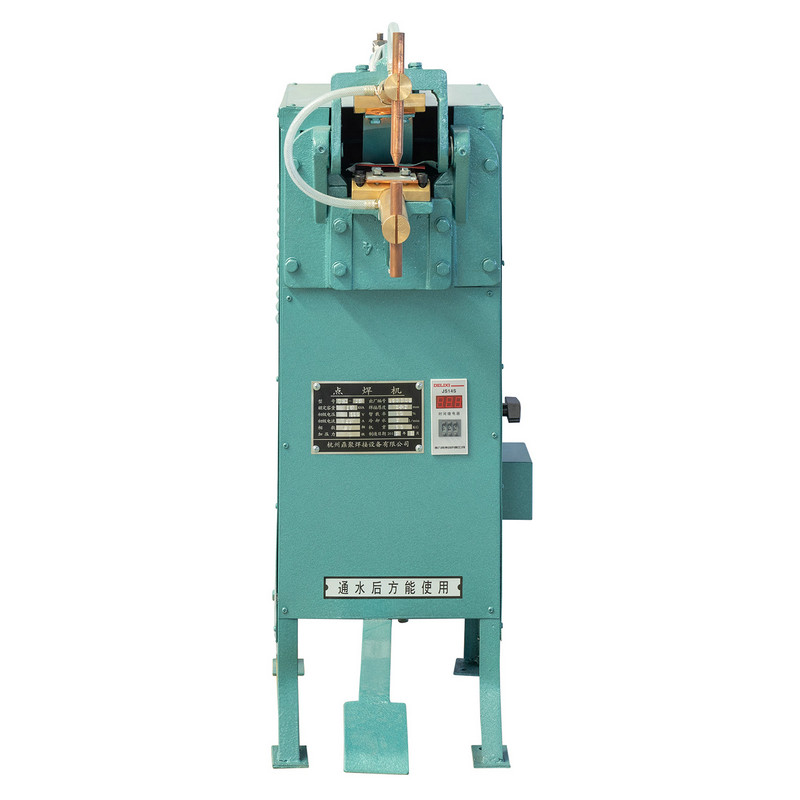

Aparat de sudura in puncte AC este un instrument industrial utilizat pe scară largă în procesele de îmbinare a metalelsau, în special în indu...

CITEŞTE MAI MULT

Aparat de sudura in puncte AC este un instrument industrial utilizat pe scară largă în procesele de îmbinare a metalelsau, în special în indu...

CITEŞTE MAI MULT

The Masina de sudura cap la cap cu perpentrumanta stabila este un echipament critic în operațiunile moderne de prelucrare a țevilor și sudar...

CITEŞTE MAI MULT

The mașină de sudură cap la cap pneumatică cu descărcare în două trepte este un echipament industrial specializat utilizat pe scară largă în...

CITEŞTE MAI MULT

The mașină pneumatică de sudură cap la cap cu carcasă metalică a devenit un instrument critic în industriile în care sudarea țevilor ...

CITEŞTE MAI MULT

A mașină de sudură cap la cap pneumatică de prindere stabilă a piesei de prelucrat este un instrument esențial în fabricarea industri...

CITEŞTE MAI MULTCe este un Electrod de sudare ?

În domeniul ingineriei electrice și procesării metalelor, electrozii de sudare joacă un rol vital. Ca un instrument cheie pentru conectarea pieselor metalice, electrozii de sudare nu numai că afectează eficiența procesului de sudare, dar determină și calitatea și rezistența produsului final.

Electrodul de sudură, cunoscut și sub denumirea de electrod de sudură în engleză, este un termen profesional în inginerie electrică și a fost anunțat oficial în 1998. De obicei, se referă la partea materialului utilizat pentru a transfera curentul și topirea metalului în timpul proceselor de sudare, cum ar fi sudare cu arc sau sudare de rezistență. În funcție de scop și structură, electrozii de sudare pot fi împărțiți în mai multe tipuri, inclusiv tije de sudare, capace de electrod și tije de electrod. De exemplu, în tijele de sudare, partea de electrod este de obicei acoperită cu un strat de acoperire pentru a proteja și îmbunătăți efectul de sudare.

Principiul de lucru al electrozilor de sudare se bazează pe efectul termic al curentului electric. Când electrodul de sudare contactează piesa de lucru, temperatura ridicată generată de arcul sau rezistența face ca metalul de pe suprafața electrodului și piesa de prelucrat să se topească rapid pentru a forma un bazin topit. Pe măsură ce procesul de sudare continuă, metalul topit se răcește treptat și se solidifică, obținând astfel o conexiune fermă între piesele metalice.

Luând ca exemplu sudare cu fascicul de electroni, fasciculul de electroni este generat dintr -un pistol cu electroni. Prin acțiunea tensiunii accelerate, electronii sunt accelerați până la o viteză apropiată de viteza luminii și lovesc suprafața piesei de lucru. Energia cinetică a electronilor este transformată în energie termică, ceea ce face ca metalul să se topească și să se evapore rapid. Această metodă de sudare cu fascicul cu energie mare are o densitate de putere extrem de mare și poate obține efecte de sudare de mare viteză și de înaltă precizie. Este deosebit de potrivit pentru sudarea metalelor refractare și a metalelor de înaltă puritate.

Odată cu avansarea științei și tehnologiei, proiectarea electrozilor de sudare este, de asemenea, optimizată și inovată constant. De exemplu, un nou tip de proiectare a electrodului de sudare include o tijă de electrod și un capac de electrod. Partea superioară a tijei electrodului este sferică și se potrivește cu forma sferică internă a capacului electrodului pentru a se asigura că capacul electrodului se poate roti uniform în timpul sudării și poate contacta complet suprafața piesei de lucru. Acest design nu numai că asigură calitatea sudării și reduce generarea de mărci de sudură, dar face și capacul electrodului ușor de înlocuit după deteriorare, reducând astfel costurile de producție.

Electrozii de sudură sunt utilizați pe scară largă în producția industrială, în special în domeniile producției de automobile, a aerospațialului, construcției navale și a energiei noi. De exemplu, în noua industrie a vehiculelor energetice, tehnologia de sudare cu laser, ca metodă de sudare a fasciculului de electroni cu energie mare, a devenit una dintre tehnologiile cheie pentru fabricarea de baterii și fabricarea de motoare. Sudarea cu laser poate obține conexiuni de înaltă rezistență și de înaltă precizie, îmbunătățind performanța și siguranța produsului.

Sudarea cu rezistență este, de asemenea, una dintre formele importante de electrozi de sudare în aplicațiile industriale. Sudarea cu rezistență are avantajele cu costuri reduse, viteză de sudare rapidă, rezistență mare la sudură și durabilitate bună și este deosebit de potrivită pentru sudarea structurilor metalice mari. De exemplu, în sudarea cusăturii rezervoarelor de combustibil rachetă, sudarea cu rezistență poate obține efecte de sudare cu costuri reduse și de înaltă calitate, oferind un sprijin puternic pentru dezvoltarea câmpului aerospațial.