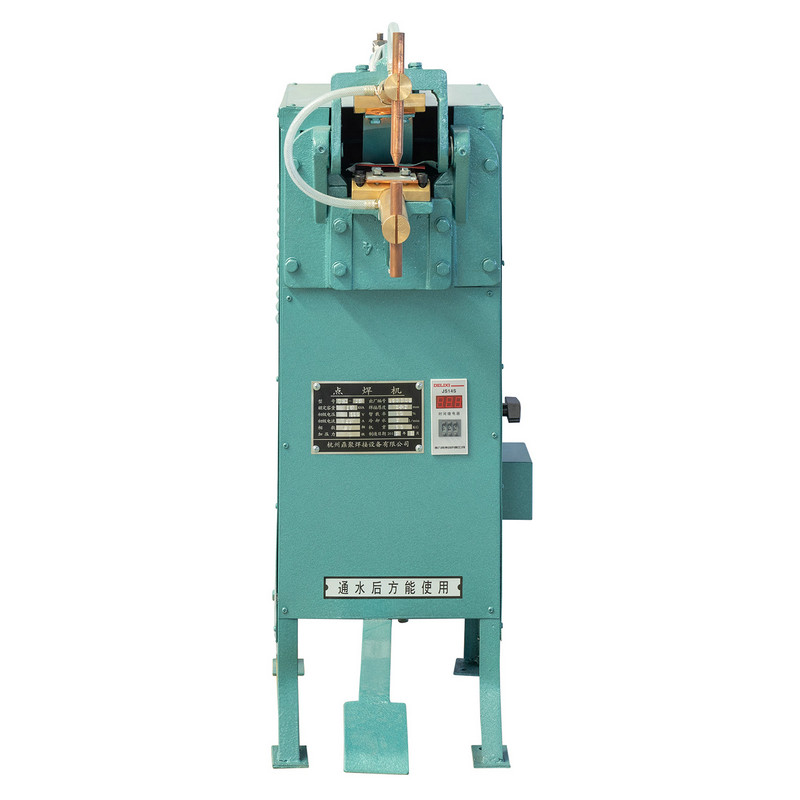

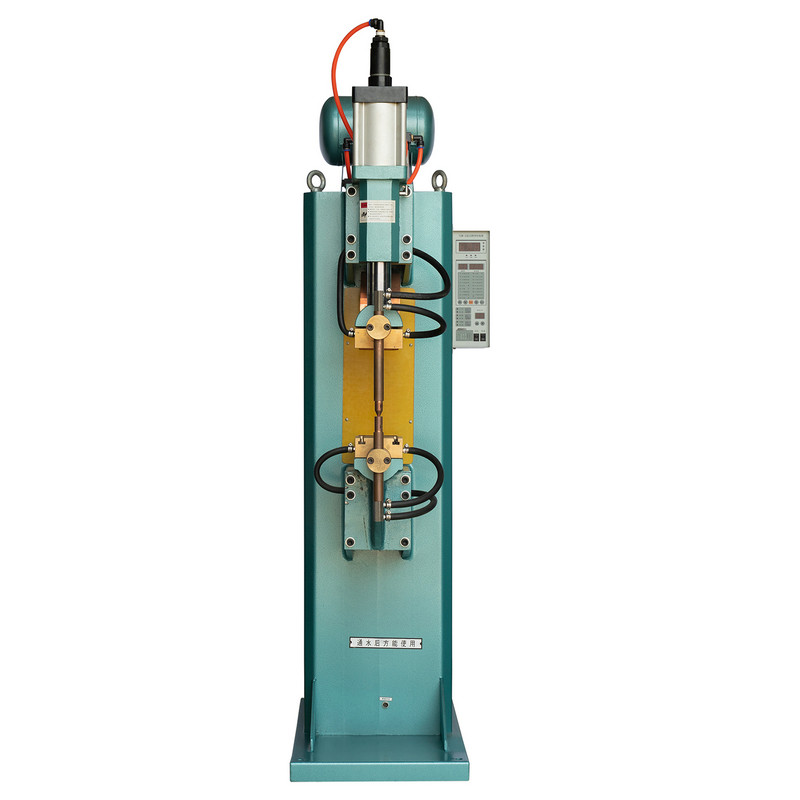

Căutarea îmbinărilor metalice puternice, curate și fiabile este o cerință fundamentală în nenumărate proiecte, de la design complicat de bijuterii și electronice personalizate până la construirea de modele la scară și repararea instrumentelor de precizie. Deși există multe metode de îmbinare, sudarea în puncte se remarcă prin viteza, eficiența și beneficiile unice pe care le oferă pentru aplicații specifice. Pentru entuziaști, producători la scară mică și departamente de cercetare și dezvoltare, provocarea a fost adesea accesarea acestei tehnologii într-un format practic, de lucru. Aici sunt echipamente specializate precum Aparat de sudura prin puncte cu pedala de birou dm intră în imagine, oferind un proces de calitate industrială într-un pachet compact și accesibil.

Înțelegerea principiului de bază al sudării în puncte

În esență, sudarea în puncte este un proces de sudare prin rezistență. Funcționează pe un principiu simplu, dar foarte eficient: generarea de căldură prin rezistență electrică. Procesul implică trecerea unui curent electric semnificativ prin două sau mai multe piese metalice suprapuse pentru o durată scurtă, controlată cu precizie. Acest curent este concentrat prin doi electrozi opuși, fabricați de obicei dintr-un material durabil, de înaltă conductivitate, cum ar fi aliajul de cupru.

Cheia procesului este rezistența întâlnită de curentul electric. Metalele care se îmbină au o rezistență electrică mai mare decât electrozii de cupru. Pe măsură ce curentul mare își forțează drumul prin punctul de contact dintre cele două piese de prelucrat, această rezistență localizată transformă energia electrică în energie termică, generând căldură intensă extrem de rapid. Această căldură este suficientă pentru a topi metalul, formând o mică „pepiță” topită în punctul de contact dintre foi. Odată ce fluxul de curent este oprit, electrozii, care sunt adesea răciți cu apă în sisteme mai mari pentru a-și menține forma și proprietățile, ajută la îndepărtarea căldurii din zona de sudură. Acest lucru permite pepitei topite să se solidifice sub presiune, creând o îmbinare de sudură puternică, topită. Întregul ciclu - plasarea electrozilor, aplicarea forței, fluxul de curent și timpul de reținere - durează adesea mai puțin de o secundă. The Aparat de sudura prin puncte cu pedala de birou dm miniaturizează exact acest proces industrial, aducând avantajele sale mediului desktop.

Componentele și caracteristicile cheie ale sistemului desktop

Un aparat de sudare prin puncte cu pedală de birou este un sistem integrat care cuprinde mai multe componente critice care funcționează la unison. Înțelegerea fiecărei părți este esențială pentru o funcționare sigură și eficientă.

Cele mai vizibile componente sunt brate si electrozi de sudura . Acestea sunt instrumentele de precizie care furnizează forță și curent piesei de prelucrat. Brațele sunt proiectate pentru a oferi o adâncime specifică a gâtului, determinând distanța maximă de la marginea unei piese de prelucrat la care se poate realiza o sudură. Electrozii sunt interschimbabili, permițând utilizatorilor să selecteze diferite forme (ascuțite, bombate, plate) pentru a se potrivi cu anumite tipuri de materiale și semnele de sudură dorite. Menținerea electrozilor curați și formați corespunzător este esențială pentru o calitate constantă a sudurii, deoarece deformarea sau contaminarea poate duce la un contact electric slab și la rezultate inconsecvente.

Inima mașinii este sistem de control și transformator . Acest subsistem este responsabil pentru cei mai critici parametri de sudare: curentul de sudare și timpul de sudare. Spre deosebire de unitățile simple, necontrolate, o mașină sofisticată ca Aparat de sudura prin puncte cu pedala de birou dm dispune de un controler digital reglabil. Acest lucru permite operatorului să formeze amperajul exact (curent) și durata fluxului de curent (timp în milisecunde) necesare pentru grosimea și tipul de material specific. Acest control precis este ceea ce separă o mașină capabilă de una rudimentară, deoarece permite reglarea fină pentru a evita probleme obișnuite precum penetrarea insuficientă sau stropirea excesivă și arderea.

The pedala de picior este interfața pentru controlul operatorului. Are o funcție dublă. În primul rând, acţionează mecanic braţele de sudură, aducând electrozii împreună cu o forţă constantă şi repetabilă. Această forță este crucială deoarece asigură un contact electric bun și forjează metalul topit împreună sub presiune. În al doilea rând, pedala găzduiește de obicei un comutator care inițiază ciclul de sudare odată ce a fost aplicată o forță suficientă. Această acțiune în doi pași asigură că electrozii sunt poziționați și fixați corect înainte de livrarea energiei, promovând siguranța și consistența sudurii.

În cele din urmă, cel unitate de bază și carcasă conțin transformatorul, electronicele și sistemele de răcire. Constructia robusta a bazei asigura stabilitate in timpul actionarii pedalei, impiedicand miscarea masinii si compromitand o sudura. Multe unități încorporează răcirea internă cu aer sau prevederi pentru bucle externe de răcire cu apă pentru electrozi, ceea ce este esențial pentru menținerea performanței în timpul sesiunilor prelungite de sudare și pentru protejarea longevității componentelor.

Aplicații ideale și considerații materiale

The Aparat de sudura prin puncte cu pedala de birou dm nu este destinat îmbinării plăcilor structurale mari de oțel. În schimb, excelează într-un domeniu definit de delicatețe, precizie și producție la scară mică. Aplicațiile sale sunt diverse și adesea întâlnite în domenii specializate.

Industria electronică se bazează în mare măsură pe această tehnologie pentru asamblarea pachetelor de baterii, în special a celor care folosesc benzi de nichel pentru a conecta celulele cu litiu-ion sau nichel-hidrură metalică. Abilitatea de a crea o legătură metalurgică puternică, cu rezistență scăzută, fără a introduce căldură excesivă în corpul sensibil al celulei este critică. În mod similar, mașina este utilizată pentru atașarea terminalelor, conectorilor și cutiilor de ecranare la plăcile de circuite imprimate și la șasiuri mici, unde lipirea nu este practică sau ar induce stres termic.

Bijutierii și fierarii care lucrează cu metale fine găsesc o valoare imensă într-un sudor prin puncte de birou. Este ideal pentru asamblarea verigilor de lanț, fixarea constatărilor, îmbinarea formelor de sârmă și construirea unor piese complicate din tablă fără a fi nevoie de lipire și fluxuri, care pot deteriora finisarea suprafeței sau necesită o curățare extinsă. Procesul lasă un semn de sudură minim, adesea ascuns.

Comunitatea de modele, inclusiv cei care construiesc vehicule controlate radio, modele arhitecturale și diorame, utilizează aceste mașini pentru a construi cadre metalice detaliate, panouri de caroserie și componente din materiale precum alamă fotogravată și nichel argint. Amploarea acestor proiecte este o potrivire perfectă pentru capacitățile mașinii.

Pasionații și tehnicienii în reparații îl folosesc pentru o multitudine de sarcini, de la repararea ustensilelor de bucătărie și a coșurilor de sârmă până la crearea de soluții personalizate pentru robotică și drone. În esență, orice scenariu care implică îmbinarea prin suprapunere a metalelor subțiri conductoare este un candidat pentru sudarea în puncte.

Compatibilitatea materialelor este un aspect fundamental al sudării prin puncte de succes. Procesul funcționează cel mai bine cu metale care au o rezistență electrică relativ mare și o conductivitate termică bună.

- Nichel și aliaje de nichel: Poate cel mai frecvent material sudat pe aceste mașini, în special sub formă de benzi pentru asamblarea bateriilor. Se sudează curat și consecvent.

- Oțel inoxidabil: Diferite clase de oțel inoxidabil sunt candidați excelente, oferind suduri puternice, rezistente la coroziune.

- Oțel cu conținut scăzut de carbon: Deși poate fi sudat, poate necesita mai mult curent decât unele aliaje datorită rezistenței sale mai mici. Oțelul galvanizat necesită parametri specifici pentru a arde prin acoperirea cu zinc fără contaminarea excesivă a electrodului.

- Cupru și alamă: Acestea sunt mai dificile datorită conductivității lor termice și electrice foarte ridicate. Acestea necesită niveluri de curent foarte mari pentru o perioadă foarte scurtă de timp pentru a depăși disiparea rapidă a căldurii. Succesul cu cuprul pur este adesea limitat cu mașinile desktop mai mici.

- Aluminiu: Sudarea aluminiului este notoriu dificilă pentru toți, cu excepția celor mai specializați, datorită conductivității sale extrem de ridicate și formării rapide a unui strat de oxid. În general, nu este recomandat pentru unitățile desktop standard.

Un tabel simplu poate ajuta la ilustrarea sudabilitatea generală a materialelor comune:

| Material | Sudabilitate pe unități desktop | Considerații cheie |

| Banda de nichel | Excelent | Aplicație primară, ușor de obținut rezultate consistente. |

| Oțel inoxidabil | Excelent | Suduri puternice, curate; ideal pentru modele și instrumente. |

| Oțel cu conținut scăzut de carbon | Bun | Poate necesita setări de curent mai mari; finisarea suprafeței contează. |

| alamă | Corect | Necesită curent mare și sincronizare precisă; electrozii se pot lipi. |

| cupru | Dificil | Este necesar un curent foarte mare; rezultate adesea inconsecvente. |

| Aluminiu | Foarte dificil/Slab | Nerecomandat; necesită tehnologie specializată AC sau MFDC. |

Cele mai bune practici operaționale și protocoale de siguranță

Atingerea rezultatelor optime cu a Aparat de sudura prin puncte cu pedala de birou dm necesită o abordare metodică centrată pe pregătire, parametrizare și siguranță.

Pregătirea materialului este primul pas și adesea cel mai trecut cu vederea. Suprafețele care urmează să fie sudate trebuie să fie curate și fără contaminanți neconductivi, cum ar fi vopseaua, uleiul, grăsimea, oxidarea groasă și coroziunea. Aceste straturi acționează ca izolatori, crescând dramatic rezistența electrică la suprafață și împiedicând fluxul adecvat de curent și formarea de pepițe. Se pot folosi abrazivi sau detergenți chimici pentru a obține un metal strălucitor și curat la punctele de sudură.

Dezvoltarea parametrilor este critică. Nu există un „cadru perfect” universal. Curentul și timpul optim de sudare sunt în funcție de tipul materialului, grosimea materialului și dimensiunea vârfului electrodului. Cea mai bună practică este să începeți întotdeauna cu o setare de putere mai mică și un timp mai scurt pe bucăți vechi din același material pe care intenționați să le sudați. Creșteți treptat energia în trepte mici până se obține o sudură puternică. O sudură bună va fi puternică și va avea o ușoară indentare de la electrozi. Semnele de putere insuficientă includ o legătură slabă care se desprinde ușor. Semnele de putere excesivă includ stropire severă, o pepiță mare și dezordonată de sudură, adâncime adâncă a electrodului și arderea materialului.

Întreținere de rutină asigură consistența și prelungește durata de viață a mașinii. Pansament cu electrozi este sarcina cea mai frecventă. De-a lungul timpului, vârfurile electrozilor se vor deforma, se vor ciuperci și se vor contamina cu calcar de oxid de la piesele de prelucrat. Aceasta mărește zona de contact, reducând densitatea curentului și ducând la suduri slabe. Vârfurile trebuie pilite în mod regulat sau măcinate înapoi la forma lor originală și păstrate curate cu un tampon abraziv. În plus, utilizatorii trebuie să verifice periodic toate conexiunile electrice pentru etanșeitate și să se asigure că părțile mobile ale brațelor de sudură sunt curate și lubrifiate conform instrucțiunilor producătorului.

Siguranța nu trebuie să fie niciodată o idee ulterioară. În timp ce Aparat de sudura prin puncte cu pedala de birou dm este o unitate desktop, funcționează folosind curenți electrici mari și generează căldură și scântei semnificative.

- Protecția ochilor: Purtați întotdeauna ochelari de protecție sau o protecție facială pentru a vă proteja împotriva stropilor sau a resturilor aruncate.

- Protecția pielii: Purtați mănuși pentru a proteja mâinile de căldură și marginile ascuțite de metal. Mânecile lungi sunt recomandate pentru a proteja brațele de radiațiile UV și scântei.

- Siguranța la incendiu: Păstrați zona de lucru ferită de materiale inflamabile (hârtie, solvenți, cârpă). Aveți un stingător de incendiu clasificat pentru incendii electrice și metalice ușor accesibil.

- Ventilatie: Procesul poate produce fumuri metalice fine și ozon. Deși mai puțin decât în cazul sudării cu arc, operarea într-o zonă bine ventilată sau utilizarea extracției fumului este o practică recomandată pentru sănătatea respiratorie.

- Siguranta electrica: Asigurați-vă că aparatul este împământat corespunzător. Nu operați cu mâinile ude sau într-un mediu umed. Deconectați alimentarea înainte de a efectua orice întreținere sau schimbarea electrozilor.

Avantaje și limitări inerente

Decizia de integrare a Aparat de sudura prin puncte cu pedala de birou dm într-un atelier este cel mai bine realizat cu o înțelegere clară a punctelor sale forte și a limitelor sale.

Avantajele sale principale sunt semnificative. Se creează legături puternice, metalurgice fără a fi nevoie de consumabile precum lipitură, tijă sau gaz. Acest lucru face ca procesul să fie curat și rentabil în timp. The viteza si eficienta sunt de neegalat pentru aplicații adecvate; o sudură poate fi finalizată într-o fracțiune de secundă, ceea ce o face ideală pentru proiectele care necesită mai multe suduri repetate. The zonă minimă afectată de căldură (HAZ) este un beneficiu major pentru lucrul în apropierea componentelor sensibile la căldură, deoarece căldura intensă este foarte localizată și scurtă. Procesul este relativ usor de invatat în comparație cu alte forme de sudare, cu stăpânirea provenind din dezvoltarea sistematică a parametrilor, mai degrabă decât din coordonarea extensivă mână-ochi. În cele din urmă, cel îmbinări curate, fără flux nu necesită curățare post-proces, care este o cerință comună în cazul lipirii și lipirii.

Cu toate acestea, limitările sunt la fel de important de recunoscut. Cea mai semnificativă constrângere este grosimea materialului . Mașinile de birou sunt proiectate pentru calibre subțiri, excelând de obicei cu materiale de la 0,05 mm până la aproximativ 1-2 mm, în funcție de proprietățile materialului. Încercarea de a suda material prea gros va duce la o penetrare slabă și îmbinări slabe. Procesul este limitată în mare măsură la îmbinările suprapuse ; nu poate crea suduri cap la cap sau margini. Accesul pe ambele părți ale piesei de prelucrat este obligatoriu pentru electrozi, ceea ce poate limita opțiunile de proiectare. După cum sa discutat, conductivitatea materialului este un factor major , ceea ce face ca metalele foarte conductoare precum cuprul și aluminiul să fie dificile sau imposibil de sudat eficient. În cele din urmă, în timp ce sudura în sine este puternică, poate lăsați o indentare sau un semn vizibil pe ambele părți ale piesei de prelucrat, ceea ce poate să nu fie de dorit pentru anumite aplicații estetice.

Concluzie: Un instrument de specialitate pentru lucrări de precizie

The Aparat de sudura prin puncte cu pedala de birou dm este un instrument puternic și precis care democratizează un proces de alăturare industrială. Nu este un sudor de uz general pentru toate sarcinile, ci mai degrabă un instrument specializat conceput pentru o gamă specifică de aplicații care implică metale subțiri, conductoare. Propunerea sa de valoare constă în capacitatea sa de a produce suduri rapide, curate, puternice și consistente, fără consumabile, într-un format compact și ușor de utilizat.

Pentru inginerul electronic care asambla pachetele de baterii, bijutierul care creează piese complicate, constructorul de modele care construiește un cadru metalic detaliat sau amatorul care caută o metodă robustă de îmbinare, această mașină poate fi un plus transformator pentru atelier. Succesul depinde de înțelegerea principiilor sudurii prin rezistență, de selectarea cu atenție a materialelor potrivite pentru capacitățile mașinii și de a dedica timp dezvoltării unei abordări disciplinate a pregătirii, selecției parametrilor și întreținerii. Când este utilizat în parametrii săi proiectați, Aparat de sudura prin puncte cu pedala de birou dm se dovedește a fi un instrument indispensabil pentru îmbinarea metalelor de precizie, reducând decalajul dintre capacitatea industrială și confortul desktop.